UCM轧机支撑辊轴承密封优化设计

2016-11-02辛卫升 欧阳娜 方俊 程建东

1550连轧机支撑辊轴承采用的是四列圆柱滚子轴承和双列圆锥辊子轴承,是大型轧机的关键部件,支撑辊轴承运行好坏直接影响到轧机轧制钢板扳厚均匀性以及板形的控制而轴承运行好坏一个Z主要的因素就是保证轴承具有良好的润滑状态轴承座密封设计是保证轴承具有良好润滑状态的前提条件,也是直接影响轴承使用寿命以及轧机的正常运行。同时,密封不良会发生漏油和轴承进水现象,还会造成轴承破损,从而产生巨大的经济损失和环境污染本文时连轧机轴承失效以及轴承座密封设计进行分析,指出了密封设计存在的缺陷,同时提出了相应的改进措施。

1 前言

武钢冷轧薄板总厂三分厂1550连轧机采用的是日本日立公司发明的UCM轧机,其支撑辊轴承多采用四列圆柱滚子径向轴承和双列圆锥滚子止推轴承,它具备大轧制压力、高轧制速度、高轧制精度及连续生产等特点,决定了它技术装备的先进性。由于四列圆柱滚子轴承游隙较小,受力均匀,比传统油膜轴承能更好地控制钢板厚度和板形。四列圆柱滚子径向轴承内圈与轧辊轴颈采用过盈配合,为了保证轴承与轧辊的同轴度,将热内圈热装在辊颈上,冷却后在磨床上将内圈外径磨削,达到轴承径向间隙要求。装在轧辊辊颈上内圈具有互换性,滚子、外圈与轴承座组成一个整体,可以和任何一对磨好的内圈装配。轴承采用VG320稀油循环润滑。由于轧机轴承工作环境恶劣,乳化液、冷却水、氧化铁皮以及钢带所带杂质较多,同时承受较大的轧制力和冲击载荷。

这种轴承保证高精度运行的一个Z重要条件是保证良好的润滑。1550连轧机每个支撑辊轴承座要求每分钟有52.6L的润滑油才能保证轴承润滑良好。所以必须具有合理的轴承座密封设计才能避免因轴承座漏油而产生一系列的问题。轴承座漏油,轴承润滑质量降低,轴承润滑油膜间隙变化增大,板厚控制变差;泄露的油介质与冷却水混和,严重影响了带钢表面质量;油泄露既浪费了能源又污染了环境;油的泄露使四列圆柱滚子轴承使用寿命缩短,造成轧机非正常换辊,影响轧机正常运行生产。

2 轴承失效的方式及原因分析

对轴承失效进行分析,主要有以下4种形式:

1)下支撑辊轴承由于密封不良,导致轴承座进水,再加上稀油润滑泄露严重,润滑不足,造成滚动体磨损较快和外圈辊道局部锈蚀,受到轧制力作用就会局部掉肉,甚至滚动体破裂;

2)上支撑辊轴承座由于密封不良,进入杂物较多,造成滚动体磨损较快;

3)轴承频繁发生外圈辊.道剥落、保持架散落等故障;

4)轧制时,由于轴承座自定位能力差,轧制弯辊力较大变形时,四列圆柱受力不均匀,局部受力大,易发生剥落;

轴承外圈滚道剥落和滚动体及内圈滚道磨损点蚀的原因是密封不良进水和杂物,润滑油流失。轧辊在轧制力作用下产生弯曲变形时,由于轴承座缺乏适应轧辊变形的自定位调节能力,造成滚道受力不均匀,使得四列圆柱轴承受轧制力不均匀,导致局部应力过大,而且润滑不良,接触面没有形成油膜,造成局部剥落。

3 轴承座密封的改进

3.1支撑辊轴承座止推轴承采用橡胶垫(平垫)改为O型密封

连轧机支撑辊轴承座止推轴承密封设计采用橡胶密封垫(平垫)密封(见图1中的1和2)。这种橡胶平垫密封自密封作用较差,轧机支撑辊轴承座稀油润滑压力(设计压力为1.2bar)全部作用在这两个位置,无法完全进行密封,具有漏油现象。特别是2处经常拆卸,装卸过程中易损坏,并且在拆装端盖时橡胶平垫无法固定,给现场实际安装带来困难,密封垫安装有偏移将会造成漏油现象,所以建议将此两处密封改为O型密封。

1 前言

武钢冷轧薄板总厂三分厂1550连轧机采用的是日本日立公司发明的UCM轧机,其支撑辊轴承多采用四列圆柱滚子径向轴承和双列圆锥滚子止推轴承,它具备大轧制压力、高轧制速度、高轧制精度及连续生产等特点,决定了它技术装备的先进性。由于四列圆柱滚子轴承游隙较小,受力均匀,比传统油膜轴承能更好地控制钢板厚度和板形。四列圆柱滚子径向轴承内圈与轧辊轴颈采用过盈配合,为了保证轴承与轧辊的同轴度,将热内圈热装在辊颈上,冷却后在磨床上将内圈外径磨削,达到轴承径向间隙要求。装在轧辊辊颈上内圈具有互换性,滚子、外圈与轴承座组成一个整体,可以和任何一对磨好的内圈装配。轴承采用VG320稀油循环润滑。由于轧机轴承工作环境恶劣,乳化液、冷却水、氧化铁皮以及钢带所带杂质较多,同时承受较大的轧制力和冲击载荷。

这种轴承保证高精度运行的一个Z重要条件是保证良好的润滑。1550连轧机每个支撑辊轴承座要求每分钟有52.6L的润滑油才能保证轴承润滑良好。所以必须具有合理的轴承座密封设计才能避免因轴承座漏油而产生一系列的问题。轴承座漏油,轴承润滑质量降低,轴承润滑油膜间隙变化增大,板厚控制变差;泄露的油介质与冷却水混和,严重影响了带钢表面质量;油泄露既浪费了能源又污染了环境;油的泄露使四列圆柱滚子轴承使用寿命缩短,造成轧机非正常换辊,影响轧机正常运行生产。

2 轴承失效的方式及原因分析

对轴承失效进行分析,主要有以下4种形式:

1)下支撑辊轴承由于密封不良,导致轴承座进水,再加上稀油润滑泄露严重,润滑不足,造成滚动体磨损较快和外圈辊道局部锈蚀,受到轧制力作用就会局部掉肉,甚至滚动体破裂;

2)上支撑辊轴承座由于密封不良,进入杂物较多,造成滚动体磨损较快;

3)轴承频繁发生外圈辊.道剥落、保持架散落等故障;

4)轧制时,由于轴承座自定位能力差,轧制弯辊力较大变形时,四列圆柱受力不均匀,局部受力大,易发生剥落;

轴承外圈滚道剥落和滚动体及内圈滚道磨损点蚀的原因是密封不良进水和杂物,润滑油流失。轧辊在轧制力作用下产生弯曲变形时,由于轴承座缺乏适应轧辊变形的自定位调节能力,造成滚道受力不均匀,使得四列圆柱轴承受轧制力不均匀,导致局部应力过大,而且润滑不良,接触面没有形成油膜,造成局部剥落。

3 轴承座密封的改进

3.1支撑辊轴承座止推轴承采用橡胶垫(平垫)改为O型密封

连轧机支撑辊轴承座止推轴承密封设计采用橡胶密封垫(平垫)密封(见图1中的1和2)。这种橡胶平垫密封自密封作用较差,轧机支撑辊轴承座稀油润滑压力(设计压力为1.2bar)全部作用在这两个位置,无法完全进行密封,具有漏油现象。特别是2处经常拆卸,装卸过程中易损坏,并且在拆装端盖时橡胶平垫无法固定,给现场实际安装带来困难,密封垫安装有偏移将会造成漏油现象,所以建议将此两处密封改为O型密封。

密封作用。此外,设计简化,安装可以轻松拉伸装配,可以用O型槽固定,在拆装时不会滑落,方便安装,并可大大降低成本。

3.2支撑辊轴承座骨架密封设计改进

支撑辊径向轴承是靠3个骨架密封,列密封唇口朝内密封轴承座腔体,防止润滑油泄露,第二、三列密封唇口朝外,防止乳化液和杂物等进入轴承座腔体内部。

为了防止轴承座润滑油泄露,将、二列密封唇口改为朝内,第三列密封唇口朝外。

为了更好地阻止外物进入轴承座腔体,在支撑辊轴承座后盖和支撑辊辊端之间加装一个防护水封,采用较硬的氢化定腈橡胶及金属圈固定。

改进密封支撑弹簧的锁定结构,增加弹簧的预紧力,增强密封效果,同时避免装配弹簧损坏或者移位。

改进轴封尺寸,增加过盈量,由原来的3-4mm改为5-6mm,从而增加密封强度。

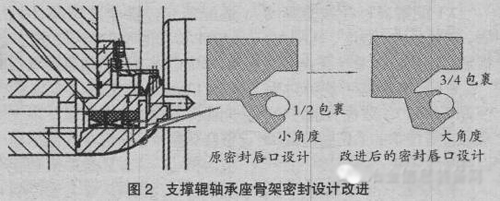

改进密封唇口的设计,由原来的小三角形唇口改为大三形角唇口,使密封唇口与轴接触形成一个平面,增加密封唇口的接触面积,防止局部老化(图2)。

3.2支撑辊轴承座骨架密封设计改进

支撑辊径向轴承是靠3个骨架密封,列密封唇口朝内密封轴承座腔体,防止润滑油泄露,第二、三列密封唇口朝外,防止乳化液和杂物等进入轴承座腔体内部。

为了防止轴承座润滑油泄露,将、二列密封唇口改为朝内,第三列密封唇口朝外。

为了更好地阻止外物进入轴承座腔体,在支撑辊轴承座后盖和支撑辊辊端之间加装一个防护水封,采用较硬的氢化定腈橡胶及金属圈固定。

改进密封支撑弹簧的锁定结构,增加弹簧的预紧力,增强密封效果,同时避免装配弹簧损坏或者移位。

改进轴封尺寸,增加过盈量,由原来的3-4mm改为5-6mm,从而增加密封强度。

改进密封唇口的设计,由原来的小三角形唇口改为大三形角唇口,使密封唇口与轴接触形成一个平面,增加密封唇口的接触面积,防止局部老化(图2)。

4 总结

支撑辊轴承座密封的合理设计给轴承润滑油提供了良好的密封,保证了轧辊轴承座内润滑油的顺利流动,给轧辊轴承提供了良好的润滑条件。轴承座合理的密封设计还可以有效阻止轧机乳化液、粉尘等异物进入轴承,减少轧辊轴承在运行过程中意外事故发生,同时大大提高了轴承的使用寿命,更好地控制钢板表面质量,减少了能源浪费和环境污染。并且也大大降低了材料成本,为轧机正常运行提供了充分条件。

支撑辊轴承座密封的合理设计给轴承润滑油提供了良好的密封,保证了轧辊轴承座内润滑油的顺利流动,给轧辊轴承提供了良好的润滑条件。轴承座合理的密封设计还可以有效阻止轧机乳化液、粉尘等异物进入轴承,减少轧辊轴承在运行过程中意外事故发生,同时大大提高了轴承的使用寿命,更好地控制钢板表面质量,减少了能源浪费和环境污染。并且也大大降低了材料成本,为轧机正常运行提供了充分条件。