JLMS-54.4水泥立磨的调试经验

2018-12-10于云利 于海涛 朱凤春

(唐山冀东水泥股份有限公司)

(唐山冀东水泥股份有限公司)

冀东水泥永吉有限责任公司是我公司旗下的子公司,该公司5000t/d生产线水泥粉磨系统采用3台JLMS-54.4立磨作水泥终粉磨,装机功率4200kW,系统装机功率6779kW,设计台时产量160~180t/h,生产P·O42.5水泥,比表面积360m2/kg。其中主机设备是由冀东发展集团装备研发中心自行研发设计。

Z先安装的2号立磨于2012年4月12日凌晨开始带料试车调试,本文就此次调试过程中存在的问题及处理措施逐一介绍。

1 调试过程中存在的问题及处理措施

Z先安装的2号立磨于2012年4月12日凌晨开始带料试车调试,本文就此次调试过程中存在的问题及处理措施逐一介绍。

1 调试过程中存在的问题及处理措施

1.1 磨机振动过大

在当晚调试时,共投料3次,磨机振动非常大,投料量100t/h,第二天决定将磨盘中间加固立筋加高到150mm(原始高度为80mm),并且将所有氮气囊由原来5MPa泄压到3.5MPa,研磨压力设定在7MPa。在随后调试过程中,出现过数次磨机振停情况,垂直振动值Z大可达25mm/s。由此确认改变立筋高度对磨机没有起作用,经多次调试后,将液压系统氮气囊压力仍设定在3.5MPa,同时通过增加混合料水分、适当降低挡料圈的高度(由160mm降低到110mm)、改变选粉机的调速方式,Z终使磨机得以稳定运转。

1.2 主电动机电流过高

在随后几天的调试过程中,投料量150t/h,研磨压力4.5MPa,主机电流Z高达到602A,超过额定电流(492A),主机也多次因为电流过高跳停。后来投料时采取选粉机低转速投料,投料时主机电流在300A左右,稳定运行后在逐渐增加选粉机转速过程中,主机电流逐渐增高,选粉机频率增加到25Hz时,主机电流在450A左右,说明磨机做功较好。Z后,以选粉机频率达到18Hz投料,待研磨压力逐渐升高到7~8.5MPa时,再以每次1Hz的幅度增加选粉机转速,加到25Hz时,通知质量管理部进行取样,通过比表面积数值来调节选粉机转速。

1.3 磨辊回油不顺畅

立磨投入运行初期,磨辊润滑出现回油不顺畅情况,磨辊透气帽漏油,且油量较大。改进如下:在磨机运行之前,先加热磨辊油站,使其油箱温度在45℃左右,再将油站开启内循环运行,经过内循环,油箱温度会下降,待油箱油温再上升到45℃左右,调至正常供油系统,开磨运行,在开磨时供油温度40℃左右较适宜。这样可以使润滑油流速增快,在磨机运行后,通过调节回油泵来调节回油即可。

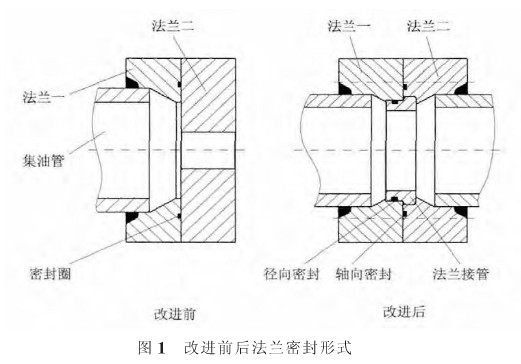

1.4 液压管路跑油

在2012年投产初期,1号磨和2号磨多次出现液压管路法兰跑油现象,由于在试运行阶段,研磨压力设定在12MPa左右,压力过高,加之振动较大,所以液压管路在蓄能器连接处频繁漏油。后来使用了进口密封圈,并且改进了连接处液压管路法兰的密封形式,法兰密封形式改进前后比较见图1。在工艺方面,通过工艺调整,研磨压力只使用6~8.5MPa即可,解决了漏油问题。

在当晚调试时,共投料3次,磨机振动非常大,投料量100t/h,第二天决定将磨盘中间加固立筋加高到150mm(原始高度为80mm),并且将所有氮气囊由原来5MPa泄压到3.5MPa,研磨压力设定在7MPa。在随后调试过程中,出现过数次磨机振停情况,垂直振动值Z大可达25mm/s。由此确认改变立筋高度对磨机没有起作用,经多次调试后,将液压系统氮气囊压力仍设定在3.5MPa,同时通过增加混合料水分、适当降低挡料圈的高度(由160mm降低到110mm)、改变选粉机的调速方式,Z终使磨机得以稳定运转。

1.2 主电动机电流过高

在随后几天的调试过程中,投料量150t/h,研磨压力4.5MPa,主机电流Z高达到602A,超过额定电流(492A),主机也多次因为电流过高跳停。后来投料时采取选粉机低转速投料,投料时主机电流在300A左右,稳定运行后在逐渐增加选粉机转速过程中,主机电流逐渐增高,选粉机频率增加到25Hz时,主机电流在450A左右,说明磨机做功较好。Z后,以选粉机频率达到18Hz投料,待研磨压力逐渐升高到7~8.5MPa时,再以每次1Hz的幅度增加选粉机转速,加到25Hz时,通知质量管理部进行取样,通过比表面积数值来调节选粉机转速。

1.3 磨辊回油不顺畅

立磨投入运行初期,磨辊润滑出现回油不顺畅情况,磨辊透气帽漏油,且油量较大。改进如下:在磨机运行之前,先加热磨辊油站,使其油箱温度在45℃左右,再将油站开启内循环运行,经过内循环,油箱温度会下降,待油箱油温再上升到45℃左右,调至正常供油系统,开磨运行,在开磨时供油温度40℃左右较适宜。这样可以使润滑油流速增快,在磨机运行后,通过调节回油泵来调节回油即可。

1.4 液压管路跑油

在2012年投产初期,1号磨和2号磨多次出现液压管路法兰跑油现象,由于在试运行阶段,研磨压力设定在12MPa左右,压力过高,加之振动较大,所以液压管路在蓄能器连接处频繁漏油。后来使用了进口密封圈,并且改进了连接处液压管路法兰的密封形式,法兰密封形式改进前后比较见图1。在工艺方面,通过工艺调整,研磨压力只使用6~8.5MPa即可,解决了漏油问题。

1.5 选粉机电流过高

在收尘风机正常拉风情况下,选粉机频率设定35Hz,反馈只能达到25Hz(满频率50Hz)左右,此时电流达到548.4A,已超出额定电流(额定电流516A),磨机开始研磨物料后电流会继续上升。在单机试车时,频率给定不宜过快,过快则电流波动较大。带料调试过程中,水泥比表面积主要由选粉机调节,由于频率只能到25Hz左右,经过采取调整拉风和研磨压力等措施,水泥成品比表面积仍未达到标准。为此,分别采取了一系列措施:摘掉一半(每隔一片抽一片)转子叶片;将转子叶片全部摘下,安装一半切割掉原有宽度57%的转子叶片;切割完成的转子叶片摘下,反向安装到选粉机转子上;将选粉机导流叶片由固定角度改为可调角度;将喷口环处导风叶片全部摘掉等,但都没有解决选粉机超额定电流的问题。

后来加入了矿渣粉以提高比表面积,但磨机振动随之升高,选粉机电流也升至超额定电流。

在后期调试过程中,经研究,选粉机采取低频率(18Hz)开车投料,先将磨机稳定运转,然后再调整比表面积。采用这种措施以后,磨机运行平稳,当选粉机频率18Hz时电流为190A左右,水泥比表面积为248m2/kg,稳定运转1h后,逐渐增加选粉机转速,加到25Hz时,磨机主机电流有所增加,在450A左右,磨机运行较平稳,选粉机电流为350A左右,水泥比表面积为378m2/kg。

现在采取低选粉机转速开磨已经解决选粉机电流高的问题,后经分析电流超载的具体原因是由于开磨时选粉机转速设定较高,导致从磨辊落下到研磨压力加载完成阶段产生大量粗粉,选粉机负荷过大,导致选粉机电流高。

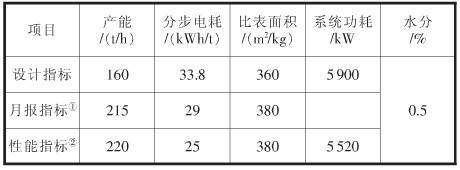

2 系统调整

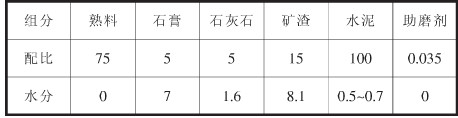

1)5月11日,由于已经具备加入混合材的条件,配料方案见表1。研磨压力为4~5.5MPa,比表面积为180~312m2/kg。

2)5月25日,磨内喷水设备具备投入条件,将4个磨辊研磨压力提高到9~10MPa,启动磨内喷水,配比见表1,比表面积为295~343m2/kg。

3)为提高比表面积,继而对配料方案做了进一步调整,见表1。采用磨内喷水和添加助磨剂,研磨压力为9~12MPa,比表面积为360m2/kg。

助磨剂的添加对提高产量、稳定运行产生了积极作用。助磨剂由唐山冀东水泥外加剂有限责任公司专门为水泥立磨研制生产的DSA100H(L)型高性能水泥助磨剂。加入点选择在入磨物料皮带。加入助磨剂后水泥磨台时产量从160~170t/h提高到180~190t/h,水泥3d抗压强度提高2~3MPa,28d抗压强度提高3~5MPa。

不同于球磨系统中加入助磨剂来解决磨内物料的静电团聚现象、磨内物料流速慢和包球包段等问题,用于水泥立磨的助磨剂要考虑到立磨内的温度、风速等特殊条件,使助磨剂既要溶于水,又要在物料水分蒸发后Z大限度地保留在磨内参与粉磨过程,同时还要有良好的渗透性,楔入物料颗粒因碾压形成的裂隙,帮助裂隙延展,起到提产效果。

4)5月31日开始生产P·O42.5水泥,物料组分见表1。研磨压力为9~12MPa,比表面积为360m2/kg。

调试各阶段投入的物料配比和含水率见表1。

在收尘风机正常拉风情况下,选粉机频率设定35Hz,反馈只能达到25Hz(满频率50Hz)左右,此时电流达到548.4A,已超出额定电流(额定电流516A),磨机开始研磨物料后电流会继续上升。在单机试车时,频率给定不宜过快,过快则电流波动较大。带料调试过程中,水泥比表面积主要由选粉机调节,由于频率只能到25Hz左右,经过采取调整拉风和研磨压力等措施,水泥成品比表面积仍未达到标准。为此,分别采取了一系列措施:摘掉一半(每隔一片抽一片)转子叶片;将转子叶片全部摘下,安装一半切割掉原有宽度57%的转子叶片;切割完成的转子叶片摘下,反向安装到选粉机转子上;将选粉机导流叶片由固定角度改为可调角度;将喷口环处导风叶片全部摘掉等,但都没有解决选粉机超额定电流的问题。

后来加入了矿渣粉以提高比表面积,但磨机振动随之升高,选粉机电流也升至超额定电流。

在后期调试过程中,经研究,选粉机采取低频率(18Hz)开车投料,先将磨机稳定运转,然后再调整比表面积。采用这种措施以后,磨机运行平稳,当选粉机频率18Hz时电流为190A左右,水泥比表面积为248m2/kg,稳定运转1h后,逐渐增加选粉机转速,加到25Hz时,磨机主机电流有所增加,在450A左右,磨机运行较平稳,选粉机电流为350A左右,水泥比表面积为378m2/kg。

现在采取低选粉机转速开磨已经解决选粉机电流高的问题,后经分析电流超载的具体原因是由于开磨时选粉机转速设定较高,导致从磨辊落下到研磨压力加载完成阶段产生大量粗粉,选粉机负荷过大,导致选粉机电流高。

2 系统调整

1)5月11日,由于已经具备加入混合材的条件,配料方案见表1。研磨压力为4~5.5MPa,比表面积为180~312m2/kg。

2)5月25日,磨内喷水设备具备投入条件,将4个磨辊研磨压力提高到9~10MPa,启动磨内喷水,配比见表1,比表面积为295~343m2/kg。

3)为提高比表面积,继而对配料方案做了进一步调整,见表1。采用磨内喷水和添加助磨剂,研磨压力为9~12MPa,比表面积为360m2/kg。

助磨剂的添加对提高产量、稳定运行产生了积极作用。助磨剂由唐山冀东水泥外加剂有限责任公司专门为水泥立磨研制生产的DSA100H(L)型高性能水泥助磨剂。加入点选择在入磨物料皮带。加入助磨剂后水泥磨台时产量从160~170t/h提高到180~190t/h,水泥3d抗压强度提高2~3MPa,28d抗压强度提高3~5MPa。

不同于球磨系统中加入助磨剂来解决磨内物料的静电团聚现象、磨内物料流速慢和包球包段等问题,用于水泥立磨的助磨剂要考虑到立磨内的温度、风速等特殊条件,使助磨剂既要溶于水,又要在物料水分蒸发后Z大限度地保留在磨内参与粉磨过程,同时还要有良好的渗透性,楔入物料颗粒因碾压形成的裂隙,帮助裂隙延展,起到提产效果。

4)5月31日开始生产P·O42.5水泥,物料组分见表1。研磨压力为9~12MPa,比表面积为360m2/kg。

调试各阶段投入的物料配比和含水率见表1。

表1 物料配比和含水率 %

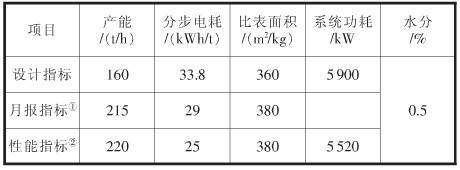

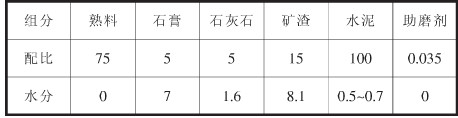

3 调试后效果

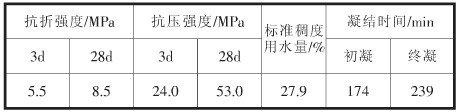

经过一段时间的调试和设备局部改进,系统性能指标大幅提高,截至2012年11月30日,立磨系统各项指标均已达到或超过设计指标,具体数值见表2,研磨压力不大于8.5MPa,振动值3~4mm/s,测振点为减速机输入轴轴承处壳体。

经过一段时间的调试和设备局部改进,系统性能指标大幅提高,截至2012年11月30日,立磨系统各项指标均已达到或超过设计指标,具体数值见表2,研磨压力不大于8.5MPa,振动值3~4mm/s,测振点为减速机输入轴轴承处壳体。

表2 调试后立磨系统各项指标

注:①指统计月内系统累计消耗电量除以累计产量;

②指系统连续稳定运行时间段内所达到的指标。

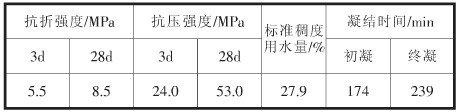

生产P·O42.5水泥的物料配比见表3。相应的水泥质量指标见表4。

②指系统连续稳定运行时间段内所达到的指标。

生产P·O42.5水泥的物料配比见表3。相应的水泥质量指标见表4。

表3 生产P·O42.5水泥的物料配比%

表4 水泥质量指标

4 调试经验总结

1)适宜的物料初始水分(生产P·O42.5水泥,混合料水分在3.2%左右)或磨内喷水;2)适宜的研磨压力(6~8.5MPa);3)选粉机在较低转速时投料,待研磨压力逐渐升高到正常工作压力时再以每次1Hz的幅度增加选粉机转速直至达到产品比表面积要求,如此操作可以解决主电动机电流高和选粉机电动机电流高的问题;4)适宜的挡料圈高度;5)合适的蓄能器充气压力;6)添加立磨专用助磨剂;7)适宜的操作方法;8)气温较低时,开磨前要对磨辊润滑站润滑油进行预热。

1)适宜的物料初始水分(生产P·O42.5水泥,混合料水分在3.2%左右)或磨内喷水;2)适宜的研磨压力(6~8.5MPa);3)选粉机在较低转速时投料,待研磨压力逐渐升高到正常工作压力时再以每次1Hz的幅度增加选粉机转速直至达到产品比表面积要求,如此操作可以解决主电动机电流高和选粉机电动机电流高的问题;4)适宜的挡料圈高度;5)合适的蓄能器充气压力;6)添加立磨专用助磨剂;7)适宜的操作方法;8)气温较低时,开磨前要对磨辊润滑站润滑油进行预热。

来源:《水泥》2015年06期