新氢压缩机填料泄漏原因分析及应对措施

2018-12-29周斌

(中石化安庆分公司)

(中石化安庆分公司)

1 引言

安庆800万t/a炼化一体化项目200万t/a重油加氢装置新氢压缩机,采用的是沈鼓设计制造的往复压缩机,机型为4M80-30/18.5-195-玉-BX,工作介质为纯氢。机组入口正常压力1.75MPa,出口压力19.3MPa,该机型在全国范围内首次用于重油加氢装置。自投产以来,新氢压缩机填料泄漏频繁,导致机组频繁切换、检修,严重影响了装置安全平稳运行。为此,通过对原填料部件结构分析,找出泄漏原因,重新加工填料盒末端气缸密封面,重新设计了填料盒结构,改变了填料环组合方式,实际使用后大大降低了泄漏频率,确保了机组长周期运行。

2 填料密封结构及工作原理

2.1填料密封结构

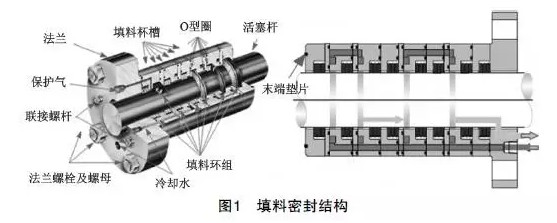

填料部件的组成结构,如图1所示。填料环组安装在填料杯槽内,每个填料杯槽间采用O型圈密封的方式。组装结束后,通过螺栓将整个填料部件和气缸的轴侧连接,加之合适的预紧力既保证了填料环槽之间的密封,也保证了填料盒末端通过末端垫片与气缸的密封。根据需要,填料部件设置有润滑、冷却、保护气和漏气回收。

安庆800万t/a炼化一体化项目200万t/a重油加氢装置新氢压缩机,采用的是沈鼓设计制造的往复压缩机,机型为4M80-30/18.5-195-玉-BX,工作介质为纯氢。机组入口正常压力1.75MPa,出口压力19.3MPa,该机型在全国范围内首次用于重油加氢装置。自投产以来,新氢压缩机填料泄漏频繁,导致机组频繁切换、检修,严重影响了装置安全平稳运行。为此,通过对原填料部件结构分析,找出泄漏原因,重新加工填料盒末端气缸密封面,重新设计了填料盒结构,改变了填料环组合方式,实际使用后大大降低了泄漏频率,确保了机组长周期运行。

2 填料密封结构及工作原理

2.1填料密封结构

填料部件的组成结构,如图1所示。填料环组安装在填料杯槽内,每个填料杯槽间采用O型圈密封的方式。组装结束后,通过螺栓将整个填料部件和气缸的轴侧连接,加之合适的预紧力既保证了填料环槽之间的密封,也保证了填料盒末端通过末端垫片与气缸的密封。根据需要,填料部件设置有润滑、冷却、保护气和漏气回收。

2.2填料环组工作原理

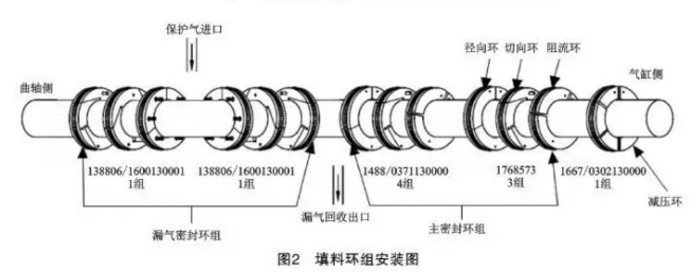

填料环组的组成与正常的安装顺序如图2所示,从高压侧到低压侧依次是,起减压作用的减压环;起密封作用的主密封环组;Z外侧的氮气密封环组,以阻止泄漏的氢气从排气孔泄漏到中间接筒。主密封环组由径向环和切向环组成,高压工况的主密封环通常还有阻流环,以保证切向环工作稳定性,防止高温、高压下发生变形。切向环主要作用是密封作用,径向环作用是减压与泄压的作用。工作原理如图3所示,当气体压力不存在时,弹簧力作用在填料环上,将环瓣围绕着活塞杆组合在一起。填料环组在杯槽中可以自由浮动,用来补偿活塞杆的径向跳动。密封环之间用销/孔结构固定相对位置(由图2可以看出),切向环的切口间隙被径向环覆盖,封闭了泄漏路径,气体从轴向间隙和径向间隙进入填料盒的杯槽内,气体压力使填料环分别与活塞杆表面及杯槽端面形成密封。

填料环组的组成与正常的安装顺序如图2所示,从高压侧到低压侧依次是,起减压作用的减压环;起密封作用的主密封环组;Z外侧的氮气密封环组,以阻止泄漏的氢气从排气孔泄漏到中间接筒。主密封环组由径向环和切向环组成,高压工况的主密封环通常还有阻流环,以保证切向环工作稳定性,防止高温、高压下发生变形。切向环主要作用是密封作用,径向环作用是减压与泄压的作用。工作原理如图3所示,当气体压力不存在时,弹簧力作用在填料环上,将环瓣围绕着活塞杆组合在一起。填料环组在杯槽中可以自由浮动,用来补偿活塞杆的径向跳动。密封环之间用销/孔结构固定相对位置(由图2可以看出),切向环的切口间隙被径向环覆盖,封闭了泄漏路径,气体从轴向间隙和径向间隙进入填料盒的杯槽内,气体压力使填料环分别与活塞杆表面及杯槽端面形成密封。

3 填料泄漏原因分析

3.1运行时的问题现象

(1)填料漏气温度、填料温度和隔离室放空管温度超过100℃;

(2)冷却水站水箱有气体排出,用可燃气体检测仪发现是氢气,水箱水位下降较快,需频繁补水。

3.2拆检情况

(1)气缸末端密封面存在明显加工刀痕;

(2)填料盒杯槽内有水;

(3)中间接筒有水残留;

(4)部分填料环组装反。

3.3泄漏原因分析

(1)气缸密封面有径向贯穿的加工刀痕(如图4所示),导致氢气通过该加工刀痕外漏。因一、二级工作压力较低,所以一、二级漏气温度较双三级低很多。

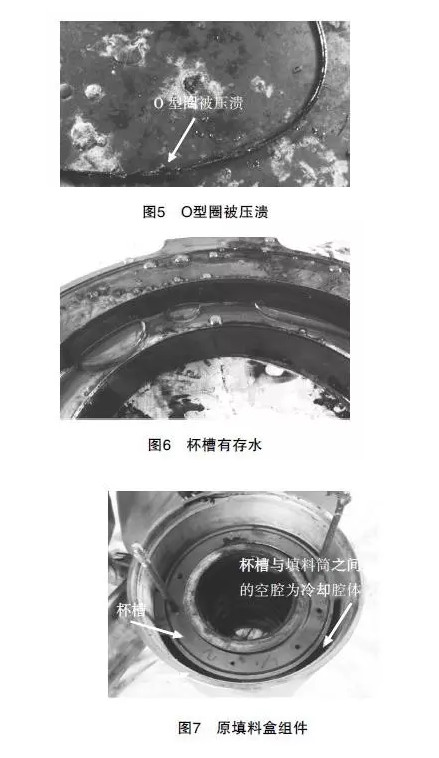

(2)如图5所示,杯槽之间O型圈别压溃,导致高压氢气反串至冷却水系统。气体大量泄漏时,连接冷却水的金属软管破裂,冷却水大量泄漏,导致水箱液位快速下降。拆检时杯槽内有存水,如图6所示。

(3)填料盒结构不合理,如图7所示,筒深超过400mm,填料杯槽安装困难,容易出现O型圈压偏以至螺栓紧固后出现压断的现象。此外,原填料盒的冷却水腔全部在杯槽外侧,离工作的填料环组较远,不能有效带走热量。

(1)填料漏气温度、填料温度和隔离室放空管温度超过100℃;

(2)冷却水站水箱有气体排出,用可燃气体检测仪发现是氢气,水箱水位下降较快,需频繁补水。

3.2拆检情况

(1)气缸末端密封面存在明显加工刀痕;

(2)填料盒杯槽内有水;

(3)中间接筒有水残留;

(4)部分填料环组装反。

3.3泄漏原因分析

(1)气缸密封面有径向贯穿的加工刀痕(如图4所示),导致氢气通过该加工刀痕外漏。因一、二级工作压力较低,所以一、二级漏气温度较双三级低很多。

(2)如图5所示,杯槽之间O型圈别压溃,导致高压氢气反串至冷却水系统。气体大量泄漏时,连接冷却水的金属软管破裂,冷却水大量泄漏,导致水箱液位快速下降。拆检时杯槽内有存水,如图6所示。

(3)填料盒结构不合理,如图7所示,筒深超过400mm,填料杯槽安装困难,容易出现O型圈压偏以至螺栓紧固后出现压断的现象。此外,原填料盒的冷却水腔全部在杯槽外侧,离工作的填料环组较远,不能有效带走热量。

4 解决方案

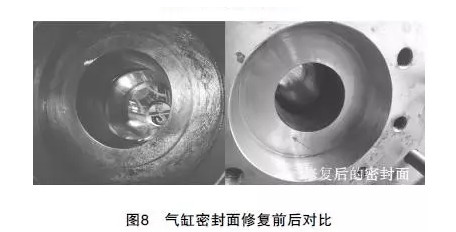

(1)机组解体,将各级气缸末端密封面进行机械加工修复,表面粗糙度要求为Ra1.6。修复前后的气缸密封面如图8所示。

(1)机组解体,将各级气缸末端密封面进行机械加工修复,表面粗糙度要求为Ra1.6。修复前后的气缸密封面如图8所示。

(2)加强检修质量把关,确保填料环组正确安装后,防止杯槽串动。活塞杆回装时,应重点防止活塞杆尾端专用工具对填料环组造成的磕碰损伤。

(3)对于7组主密封环组,靠近高压侧的3组使用PEEK材质,后4组采用TFE材质,以保证高压侧环组的强度。

(4)采用新型填料盒。改变了填料筒的形式,使杯槽的安装方便快捷,确保了杯槽间O型圈精确安装到位。同时,改进后的填料盒冷却水腔距离杯槽距离更近,改善了冷却效果。

(5)合理调整安装工序,填料盒安装后,在安装活塞杆之前连通填料冷却水试压,确保无水漏出后回装活塞杆,保证安装质量的同时提高了检修效率。

5 结语

新氢压缩机K101ABC是重油加氢装置的关键设备,通过修复机组气缸密封面,改变填料盒型式,改进填料环安装方法,加强填料环组安装质量的检查,解决了填料频繁泄漏的问题,大大降低了生产安全风险,减少了机组启停和维修的次数,不仅保证了安全稳定生产,同时大大降低了检修工作量。

参考文献:

[1]王福利.石油化工厂设备检修手册-压缩机组[M].北京:中国石化出版社,2012.

[2]郁永章.容积式压缩机技术手册[M].北京:机械工业出版社,2005.

(3)对于7组主密封环组,靠近高压侧的3组使用PEEK材质,后4组采用TFE材质,以保证高压侧环组的强度。

(4)采用新型填料盒。改变了填料筒的形式,使杯槽的安装方便快捷,确保了杯槽间O型圈精确安装到位。同时,改进后的填料盒冷却水腔距离杯槽距离更近,改善了冷却效果。

(5)合理调整安装工序,填料盒安装后,在安装活塞杆之前连通填料冷却水试压,确保无水漏出后回装活塞杆,保证安装质量的同时提高了检修效率。

5 结语

新氢压缩机K101ABC是重油加氢装置的关键设备,通过修复机组气缸密封面,改变填料盒型式,改进填料环安装方法,加强填料环组安装质量的检查,解决了填料频繁泄漏的问题,大大降低了生产安全风险,减少了机组启停和维修的次数,不仅保证了安全稳定生产,同时大大降低了检修工作量。

参考文献:

[1]王福利.石油化工厂设备检修手册-压缩机组[M].北京:中国石化出版社,2012.

[2]郁永章.容积式压缩机技术手册[M].北京:机械工业出版社,2005.

来源:《压缩机技术》